Ультразвуковой контроль труб большого диаметра

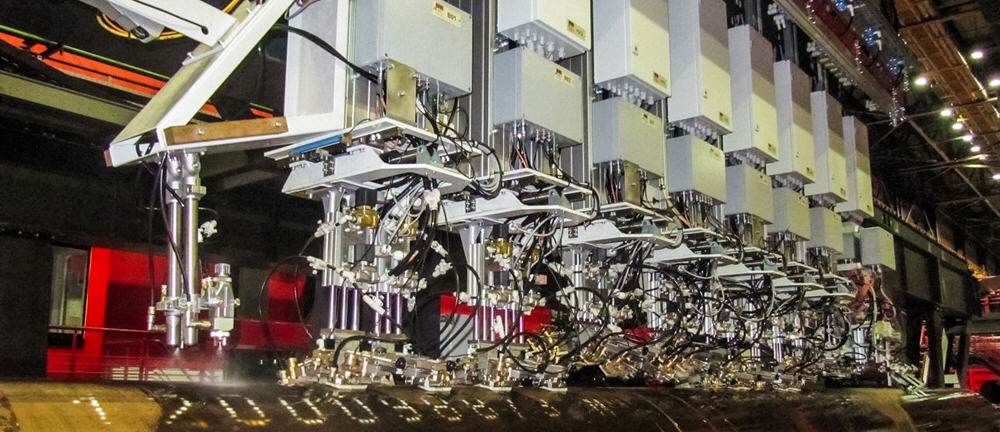

ULTRAPIPE - установка ультразвукового контроля труб большого диаметра

Особенности оборудования

Конструкция установки включает в себя механическое оборудование, обеспечивающее перемещение труб большого диаметра в зоне контроля; пневматические и гидравлические системы, обеспечивающие позиционирование блоков акустических преобразователей; оборудование автоматики, электронную аппаратуру, управляющий вычислительный комплекс.

В установках серии ULTRAPIPE реализована группа методов непрерывного ультразвукового контроля электросварных труб большого диаметра из низкоуглеродистых и низколегированных сталей. Принцип действия основан на использовании методов ультразвуковой дефектоскопии, включающих прохождение, отражение и трансформацию ультразвуковых колебаний в металлах.

В установках серии ULTRAPIPE реализована группа методов непрерывного ультразвукового контроля электросварных труб большого диаметра из низкоуглеродистых и низколегированных сталей. Принцип действия основан на использовании методов ультразвуковой дефектоскопии, включающих прохождение, отражение и трансформацию ультразвуковых колебаний в металлах.

Непрерывное сканирование трубы осуществляется с помощью пьезоэлектрических (ПЭП, ПФР) или электромагнитно-акустических преобразователей (ЭМАП), причем ультразвуковой контроль может выполняться как с помощью обычных пьезоэлектрических преобразователей, так и с применением фазированных решеток (Phase Array).

Фазированная решетка обеспечивает в режиме реального времени сканирование сечения сварного шва под различными углами. Это позволяет регистрировать неблагоприятно ориентированные опасные дефекты в сварном шве.

Все блоки контроля размещаются на подвижном модуле (платформе), обеспечивающем их перемещение вдоль вращающейся трубы при её сканировании.

Автоматическая система позволяет выполнять калибровку оборудования в потоке, с автоматической загрузкой и выгрузкой стандартного образца.

Функциональный состав системы:

- Система контроля сварного шва;

- Система контроля основного металла;

- Система контроля концевых участков на наличие расслоений, радиальных дефектов на ширину зоны сканирования до 300 мм;

- Дополнительные схемы прозвучивания, регламентируемые специальными требованиями, а именно: контроль поперечных дефектов в околошовной зоне, On-bead, TOFD.

На каждую дефектную трубу распечатывается протокол контроля со схемой расположения дефектов (дефектограммой). Дефектные сечения трубы отмечаются краской.

Управляющий вычислительный комплекс

Все системы связаны с единым управляющим вычислительным комплексом, который координирует их работу, осуществляет управление информационными потоками, обеспечивает проведение процесса контроля, сбора, обработки, представления и хранения результатов.

Управляющий вычислительный комплекс организует:

- контроль в соответствии с установленными правилами отбраковки;

- оперативную диагностику;

- сортировку труб;

- отображение информации о дефектных зонах, сопровождение их изображения на мнемосхеме;

- классификацию несплошностей на "допустимые" и "недопустимые";

- сигнализацию недопустимых дефектов и выдачу управляющего сигнала на включение дефектоотметчика;

- печать протоколов контроля, архивирование и хранение;

- связь с ЭВМ высшего уровня (интегрированная система).

Система контроля качества сварных соединений и зоны термического влияния

Настройка чувствительности и проверка работоспособности системы производится по контрольным отражателям в виде сверлений заданным диаметром или пазов по условиям API 5L.

Система контроля основного металла и концов труб

Система контроля концов труб выполняет плотный контроль концов труб. Контроль осуществляется с помощью модуля, располагаемого на наружной поверхности трубы.

Дефектоскопическая электроника

Дефектоскопическая электроника смонтирована в компактных блоках имеющих класс защиты IP67 (в соответствии с международным стандартом IEC 60529, а также DIN 40050, ГОСТ 4254-96), а также обеспечивающих полную электромагнитную совместимость с оборудованием Заказчика.

Каждый блок дефектоскопической электроники может содержать до 32 прямых (без коммутации) каналов.

Новая дефектоскопическая электроника потребляет в 8 раз меньше электроэнергии по сравнению с аналогичным оборудованием других фирм-производителей, а значит, имеет меньшее тепловыделение, что позволяет не использовать дорогостоящее и ненадежное в условиях завода жидкостное охлаждение радиоэлектронной аппаратуры.

Калибровка оборудования

Оборудование позволяет в автоматическом режиме проводить регулярную калибровку по стандартному образцу (СОП).

Доступно два вида калибровки:

- по малоразмерному СОП с искусственными дефектами с автоматической загрузкой / выгрузкой СОП;

- по полноразмерной трубе с искусственными дефектами в технологической линии.

Оценка качества

Установка обеспечивает чувствительность к дефектам эквивалентным диаметру плоскодонного отражателя 3 мм (система контроля концов труб, система контроля основного металла) и эквивалентным по отражающей способности фрезерованной проточке глубиной 0,2 мм и длиной 50 мм, выполненной вдоль и поперек оси сварного шва на внутренней и наружной поверхности трубы (система контроля шва и околошовной зоны).

Оценка качества производится в соответствии с требованиями стандартов API 5L, ГОСТ 31447, ГОСТ 14782; ISO 3183, DNV-OS-F101, Shell Technical Specifications, Specification INTECSEA, специальные требования TRANSNEFT, GAZPROM (в том числе по спецификациям проектов Shtokman, Nord Stream).

Характеристики объектов контроля (труб большого диаметра)

| Характеристика | Значение |

| Типы контролируемых труб | Трубы большого диаметра, сваренные дуговой сваркой под флюсом (SAW) |

| Качество поверхности трубы | После горячей прокатки |

| Диаметр труб | 503 – 1420 мм |

| Длина труб | до 18,5 м |

| Кривизна | до 3 мм/м |

| Толщина стенки трубы | 6 – 50 мм (больше 50 мм – опционально) |

| Скорость контроля спирального шва | от 3 до 25 м/мин |

| Производительность | до 28 труб/час |

Видеоматериалы работы оборудования

|

|

|